همان طور که در قسمت قبلی گفته شد کامپوزیت ها از دو بخش سازه و ماتریس تشکیل شده اند. در مورد سازه در قسمت قبلی گفتیم و انواع پرکاربرد آن را معرفی کردیم. در اینجا قصد داریم که به بررسی و اشنایی با ماتریس ها بپردازیم.

ماده زمینه و یا ماتریس سه وظیفه اساسی دارد:

- نگهداری اجزا ماده در کنار هم

- انتقال نیروی وارده بر کامپوزیت به سازه

- محافظت از ماده تقویت کننده در برابر سایش، خوردگی و ...

در سازه های کامپوزیتی بیشتر بار(70 درصد) آن توسط بخش تقویت کننده تحمل میشود. ماده ای که برای ماتریس استفاده میشود باید مدول یانگ پایین تر و بیشینه کشیدگی (elongation) بیشتری نسبت به ماده تقویت کننده داشته باشد.

انتخاب ماتریس ها بر اساس ویژگی های شیمیایی، حرارتی،الکتریکی، آتش گیری، هزینه، عملکرد و روش تولید آن تعیین میشود . ماتریس تعیین کننده دمای کارکرد یک کامپوزیت و روش تولید کامپوزیت خواهد بود.

رزین ها را میتوان به دو دسته ترموست و ترموپلاستیک تقسیم کرد.

. رزین های ترموست:

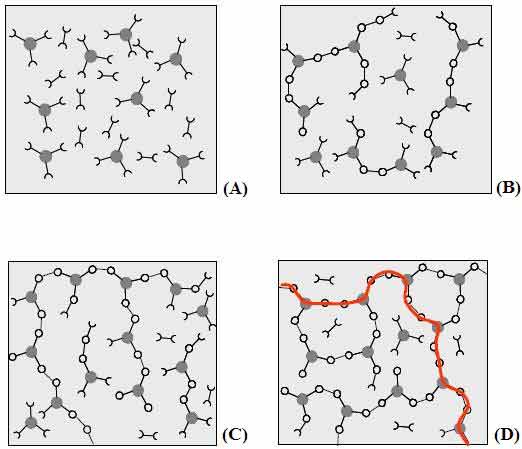

رزین های ترموست درصورتی که از حالت مایع به جامد تبدیل شوند دیگر نمیتوان آن ها را ذوب کرد و یا تغییر شکل داد. به فرایند جامد شدن این رزین ها پخت گفته میشود. در طی فرایند پخت ساختارهایی سه بعدی از زنجیره های مولکولی در رزین به وجود می آید که در شکل زیر میتوانید مراحل تشکیل آن ها را مشاهده کنید.

به دلیل تشکیل همین ساختار ها رزین ترموست سخت شده را نمی توان ذوب کرد و یا تغییر شکل داد.هر قدر تعداد این زنجیر های مولکولی در ماده بیشتر باشد ماده صلب تر و در برابر حرارت مقاوم تر خواهد بود.در موادی مثل لاستیک چگالی این ساختار ها در ماده کمتر است و در نتیجه این مواد انعطاف پذیر خواهند بود.

ترموست ها اصولا ترد و شکننده اند و بیشتر با یک ماده تقویت کننده استفاده میشوند. ترموست ها فرایند ساخت و تولید و جاگذاری ماده تقویت کننده ساده تری دارند. به این دلیل که رزین مایع در دمای اتاق برای روش های تولید مختلف مثل فیلامنت وایندینگ (filament winding)، پالتروژن(pultrusion) و آر تی ام (resin transfer moulding) استفاده میشود.

ترموست ها مقاومت حرارتی و ابعادی بهتر، صلبیت بهتر و مقاومت الکتریکی وشیمیایی بیشتری دارند. پرکاربرد ترین رزین های ترموست اپوکسی، پلی استر، واینیل استر، فنولیک، سیانید استر، بیسمال آمید و پلی آمید هستند.

1. اپوکسی

اپوکسی یک رزین بسیار سازگار است و همین باعث شده که کاربردها و روش های تولید بسیار وسیعی داشته باشد. اپوکسی بعد از سخت شدن آبرفتگی کمی دارد و در عین حال چسبندگی خوبی با مواد مختلف ایجاد میکند. اپوکسی پرکاربرد ترین رزین استفاده شده است و از صنایع هوافضا تا ساخت تجهیزات ورزشی کاربرد دارد. گرید های مختلفی از اپوکسی با عملکرد های مختلف برای کاربرد های مختلف وجود دارد. اپوکسی ها را میتوان با مواد مختلف و یا با نوع دیگری از اپوکسی ترکیب کرد و برای کاربردی خاص و عملکردی خاص از ان ها استفاده کرد.

با عوض کردن فرمولاسیون اپوکسی ویژگی هایی مثل نرخ پخت، دمای پخت، زمان پخت، سختی، سفتی و مقاومت رزین در برابر دما را میتوان ارتقا داد. اپوکسی ها به وسیله واکنش شیمیایی با موادی مثل آمین ها، فنل ها،اسید های کربوکسیلیک و الکل ها پخت میشوند. به اپوکسی ها میتوان مواد روان کننده برای کاهش ویسکوزیته و یا موادی برای افزایش چقرمگی آن اضافه کرد. برای این که اپوکسی سخت شود باید یک ماده که به آن هاردنر گفته میشود به اپوکسی اضافه کرد. هاردنر واکنش هایی را در اپوکسی ایجاد میکند که باعث ایجاد ساختار هایی زنجیره ای در درون ماده میشود. این ساختار ها به صورت سه بعدی در ماده رشد میکنند و سر انجام آن را به یک جسم سخت تبدیل میکند. سرعت پخت اپوکسی را میتوان با مقدار و نوع هاردنر استفاده شده تغییر داد. نوع هاردنری که استفاده میشود بسیار اهمیت دارد چون فرآیند پخت و ویژگی محصول نهایی را بسیار تحت تاثیر قرار میدهد. هر قدر نرخ پخت بیشتر باشد زمان پخت کمتر شده و در نتیجه میتوان تعداد بیشتری محصول را تولید کرد.

کامپوزیت های بر پایه اپوکسی عمکلرد مناسبی از خود در دمای اتاق یا در دمای های بالاتر نشان میدهند. اپوکسی ها میتوانند تا دمای 120 درجه سلیوس به خوبی عمل کنند. برای استفاده از اپوکسی ها در دماهای بالاتر باید کمی بیشتر پول خرج کنیم.

اپوکسی ها به صورت جامد، مایع و نیمه جامد مورد استفاده قرار میگیرند. اپوکسی های مایع در روش های تولیدی مثل: فیلامنت وایندینگ (filament winding)،پالتروژن (pultrusion)، ارتی ام (resin transfer moulding) و با فیبرهای مختلفی مثل کربن، شیشه،آرامید و برم استفاده میشوند. از اپوکسی نیمه جامد برای آغشته کردن در روش وکیوم بگینگ و اتوکلاو استفاده میشود. از اپوکسی های جامد بیشتر برای وصل کردن دو قسمت استفاده میشود.

به صورت کلی اپوکسی ها از پلی استر و واینیل استر گران قیمت ترند و در صنایعی که قیمت در آن ها اهمیت زیادی دارند کمتر استفاده میشوند

اپوکسی ها به صورت کلی شکننده اند وبرای بعضی کاربرد ها اپوکسی های چغرمه شده به وجود امدند. این اپوکسی ها از ترکیب اپوکسی و یک ترموپلاستیک به وجود می ایند و خواص خوب حرارتی یک ترموست را با چقرمگی و ضربه پذیری ترموپلاستیک ها در خود جمع کرده اند.

2. فنولیک

از فنولیک برای ساخت قسمت داخلی هواپیما، بدنه کشتی ها و به صورت کلی در کاربرد هایی که هزینه کم، مقاومت در برابر اتش و سمی بودن اهمیت دارد استفاده میشود. فنولیک ها از واکنش بین فنل و فرمالدهید به همراه یک کاتالیزور اسیدی به وجود می آید. فرآیند پخت فنولیک ها با دیگر ترموست ها مثل اپوکسی متفاوت است به این دلیل که در طول واکنش پخت، آب تولید میشود. در طول فرایند ساخت آب جدا میشود.

فنولیک ها دارای رنگی تیره هستند و بیشتر در مواردی به کار میروند که رنگ اهمیت چندانی نداشته باشد. فنولیک دارای رنگ های قهوه ای، سیاه و آبی تیره است و برای ایجاد رنگ های روشن تر ترکیباتی مثل ملامین به آن اضافه میکنند.

علاوه بر مقاومت در برابر آتش گرفتن فنولیک ها دارای ویژگی های دیگری نیز هستند که باعث افزایش کاربرد آن ها شده مثل :

1.مقاومت در برابر حرارت بالا

- مشخصات الکتریکی مناسب

- مقاوم در برابر خوردگی و سایش

4.مقاومت الکتریکی مناسب و پایداری ابعادی خوب

از فنولیک در روش های تولید مختلفی مثل فیلامنت وایندینگ، ارتی ام، تزریق قالب و قالبگیری تحت فشار استفاده می شود.به دلیل مقاومت خوب فنولیک در مقابل حرارت و شعله از کامپوزیت های فنولیک در دودکشها، قطعات موشک و صفحات ترمز استفاده میشود.

3.پلی استر

پلی استر ها قیمت کمی دارند و در مقابل خوردگی بسیار مقاومند. دمای کارکرد آن ها از اپوکسی ها کمتر است. از پلی استر ها در روش های فیلامنت وایندینگ (filament winding)،پالتروژن (pultrusion) و ار تی ام (resin transfer moulding) و اس ام سی (SMC) استفاده میشود.

پلی استرها هم میتوانند ترموست و هم ترموپلاستیک باشند. برای پخت و سخت شدن پلی استر ها از یک منومر مثل استایرن استفاده میشود. درصد منومر میتواند بین 30 تا 50 درصد باشد. با توجه به سمی و خطرناک بودن استایرن امروزه از استایرن کمتر استفاده میشود و برای سخت کردن پلی استر ها از کاتالیست ها استفاده میشود تا مقدار استایرن مصرفی را کم کنند.

در قسمت 3 به بررسی رزین های ترموپلاستیک خواهیم پرداخت...

نظرات (1)