پرداخت سطح حرفه ای قطعات پرینت سه بعدی

تعداد بازدید: 4178

تاریخ ایجاد: ۱۳۹۹/۰۴/۱۹

نویسنده: مهدی علیزاده

21 دقیقه

68%

مطالبی که در این آموزش فرا میگیرید:

- پرداخت سطح قطعه با فرو بردن در حلال (Dipping)

- پوششدهی سطح قطعات پرینت سه بعدی شده با اپوکسی

- آبکاری فلز بر روی قطعات پرینت سه بعدی شده

پرداخت سطح قطعه با فرو بردن در حلال (Dipping)

قطعه پرینت سه بعدی شده از جنس ABS که سطح آن با تکنینک فرو بردن در حلال پرداخت شده است

ابزارهای مورد نیاز :

- ظرف مقاوم در برابر حلال

- حلال

- پیچ یا قلاب

- سیم مفتول ضخیم

- میله چوب لباسی

- ماسک و دستکش

فرآیند کاری: در ابتدای کار از اینکه ظرف به اندازه کافی بزرگ است تا قطعه و حلال هردو باهم در آن جا شوند اطمینان حاصل کنید. (بدون بیرون ریختن حلال در هنگام فرو بردن قطعه درون ظرف)

حال به میزان لازم از حلال داخل ظرف بریزید. در اینجاهم مانند روش پرداخت سطح با بخار حلال، از استون به عنوان حلال برای قطعات ساخته شده به جنس ABS و از کلروفرم برای قطعات با جنس PLA استفاده کنید. البته PLA معمولا در مقابل حلال مقاومتر از ABSاست و ممکن است برای رسیدن به کیفیت مطلوب با PLA نیاز باشد چندین بار این فرآیند را تکرار کنید.

برای شروع کار، قلاب یا پیچی را به بخشی از سطح قطعه که در معرض دید نیست متصل نموده و مفتول را به آن وصل کنید، به نحوی که بتوانید با استفاده از مفتول قطعه را به داخل حلال فرو ببرید. توجه داشته باشید که اگر مفتول شما استحکام کافی نداشته باشد ممکن است نتوانید قطعه خود را به خوبی در حلال فرو برده و خارج کنید چرا که سیال به قطعه نیروی شناوری در جهت بالا وارد میکند که اگر مفتول استحکام نداشته باشد هدایت قطعه کمی دشوار خواهد است.

زمانی که از اتصال مناسب مفتول به قطعه اطمینان حاصل کردید قطعه پرینت سه بعدی شده خود را با سرعت و بهطور کامل در داخل حلال فرو ببرید و در کمتر از چند ثانیه آن را خارج کنید. سپس قطعه را از میله چوب لباسی آویزان کنید تا همهی حلال موجود روی سطح قطعه تبخیر گردد. میتوانید پس از خارج کردن قطعه آن را به آرامی تکان دهید تا قطرات حلال اضافی از روی سطح بچکند و جدا شوند.

همچنین با دقت توجه داشته باشید که در فضاهای داخلی و سوراخهای قطعه حلال نمانده باشد.

پیشنهاد حرفهای: اگر قطعه پرینت سه بعدی شده پس از فرو بردن در حلال و خشک شدن کامل، سطحی مات و یا دارای تعدادی سفیدک داشت آن را در بالای ظرف حلال آویزان کنید تا بخارات حلال سطح قطعه را اندکی حل کنند، به این ترتیب رنگ قطعه باز میگردد و سطح آن شفافتر میشود.

حال به میزان لازم از حلال داخل ظرف بریزید. در اینجاهم مانند روش پرداخت سطح با بخار حلال، از استون به عنوان حلال برای قطعات ساخته شده به جنس ABS و از کلروفرم برای قطعات با جنس PLA استفاده کنید. البته PLA معمولا در مقابل حلال مقاومتر از ABSاست و ممکن است برای رسیدن به کیفیت مطلوب با PLA نیاز باشد چندین بار این فرآیند را تکرار کنید.

برای شروع کار، قلاب یا پیچی را به بخشی از سطح قطعه که در معرض دید نیست متصل نموده و مفتول را به آن وصل کنید، به نحوی که بتوانید با استفاده از مفتول قطعه را به داخل حلال فرو ببرید. توجه داشته باشید که اگر مفتول شما استحکام کافی نداشته باشد ممکن است نتوانید قطعه خود را به خوبی در حلال فرو برده و خارج کنید چرا که سیال به قطعه نیروی شناوری در جهت بالا وارد میکند که اگر مفتول استحکام نداشته باشد هدایت قطعه کمی دشوار خواهد است.

زمانی که از اتصال مناسب مفتول به قطعه اطمینان حاصل کردید قطعه پرینت سه بعدی شده خود را با سرعت و بهطور کامل در داخل حلال فرو ببرید و در کمتر از چند ثانیه آن را خارج کنید. سپس قطعه را از میله چوب لباسی آویزان کنید تا همهی حلال موجود روی سطح قطعه تبخیر گردد. میتوانید پس از خارج کردن قطعه آن را به آرامی تکان دهید تا قطرات حلال اضافی از روی سطح بچکند و جدا شوند.

همچنین با دقت توجه داشته باشید که در فضاهای داخلی و سوراخهای قطعه حلال نمانده باشد.

پیشنهاد حرفهای: اگر قطعه پرینت سه بعدی شده پس از فرو بردن در حلال و خشک شدن کامل، سطحی مات و یا دارای تعدادی سفیدک داشت آن را در بالای ظرف حلال آویزان کنید تا بخارات حلال سطح قطعه را اندکی حل کنند، به این ترتیب رنگ قطعه باز میگردد و سطح آن شفافتر میشود.

نقاط قوت

- بسیار سریعتر از تکنینک قراردادن قطعه در معرض بخار منجر به صاف شدن سطح قطعه میشود.

- مقدار بسیار کمتری بخارات حلال نسبت به روش صیقلی کردن سطح قطعات با بخار حلال در این روش تولید خواهد شد، پس به نسبت روش ایمنتری میباشد.

نقاط ضعف

- سطح قطعه را به شدت صاف میکند که میتواند منجر به تحت تاثیر قرار گرفتن دقت ساخت و تلرانس ابعادی قطعه شود.

- اگر قطعه بیش از حد در معرض حلال قرارگیرد، میتواند منجر به تغییر شکل و تغییر در خواص مواد قطعه پرینت سه بعدی شود.

- بسیار سریعتر از تکنینک قراردادن قطعه در معرض بخار منجر به صاف شدن سطح قطعه میشود.

- مقدار بسیار کمتری بخارات حلال نسبت به روش صیقلی کردن سطح قطعات با بخار حلال در این روش تولید خواهد شد، پس به نسبت روش ایمنتری میباشد.

نقاط ضعف

- سطح قطعه را به شدت صاف میکند که میتواند منجر به تحت تاثیر قرار گرفتن دقت ساخت و تلرانس ابعادی قطعه شود.

- اگر قطعه بیش از حد در معرض حلال قرارگیرد، میتواند منجر به تغییر شکل و تغییر در خواص مواد قطعه پرینت سه بعدی شود.

پوششدهی سطح قطعات پرینت سه بعدی شده با اپوکسی

یک قطعه پرینت سه بعدی شده مشکی رنگ از جنس ABS را مشاهده میکنید که دیوارههای آن توسط ایجاد پوشش اپوکسی پرداخت شده است و سطح بالایی آن بدون پرداخت میباشد

ابزارهای مورد نیاز:

- اپوکسی دو قسمتی رزین و هاردنر (مانند XTC-3D)

- محفظهای برای مخلوط کردن دو قسمت اپوکسی

- چوب بستنی (برای هم زدن مخلوط اپوکسی)

- قلممو اسفنجی یا فومی

- فویل آلومینیومی

- سنباده شماره ۱۰۰۰ یا بالاتر

فرآیند کاری : زمانی که قطعه پرینت سه بعدی به اندازه کافی سنباد کاری شد آن را با پارچه کتان کاملا تمیز نمایید. (اگر پیش از پوششدهی سطح با اپوکسی، قطعه سنبادهکاری شده باشد به نتایج بهتری میرسید)

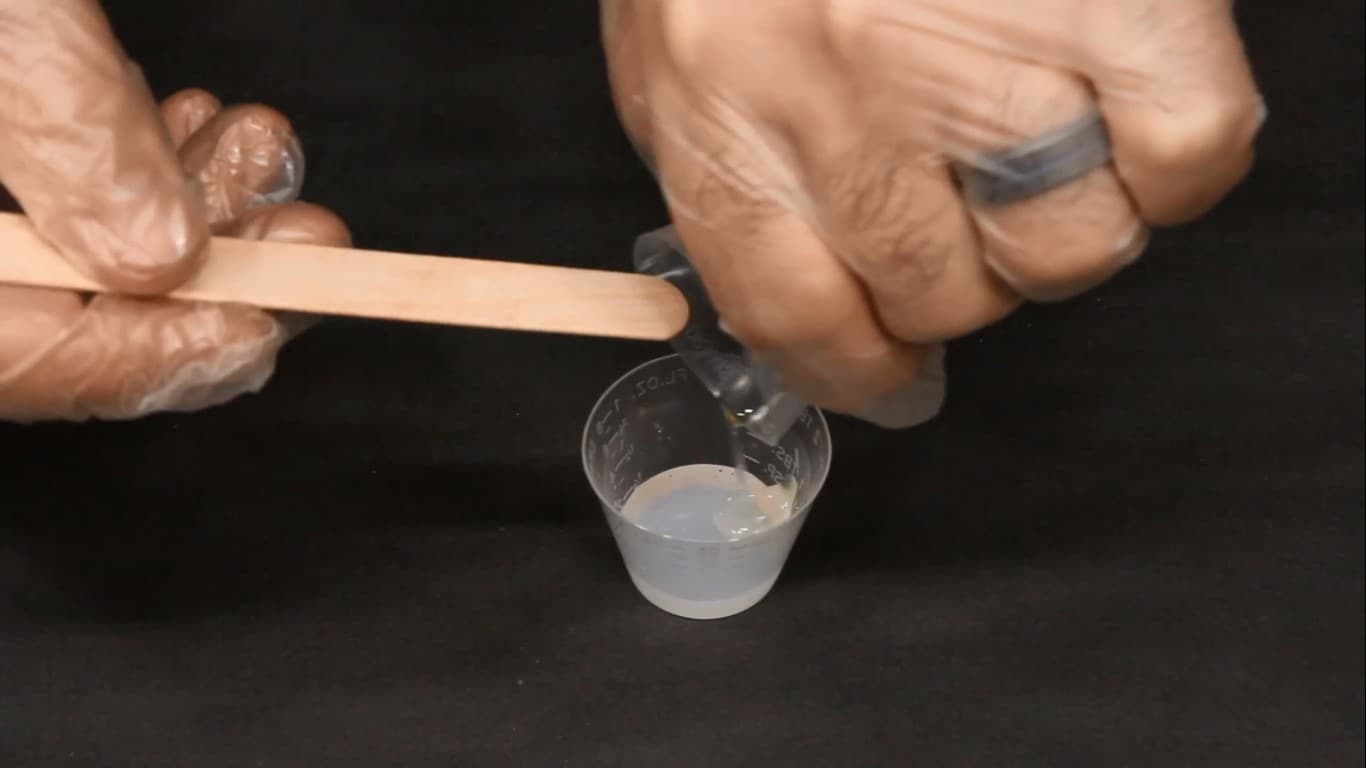

برای شروع ترکیب کردن دو بخش اپوکسی، پیش از باز کردن آنها ابتدا هر کدام را به خوبی تکان دهید و سپس با توجه به نسبتهای درج شده روی اپوکسی (Epoxy) هاردنر را با رزین مخلوط کرده و به خوبی هم بزنید، لازم است که میزان استفاده از هرکدام را با دقت رعایت کنید تا به کیفیت مناسب برسید. رزینهای اپوکسی پس از مخلوط شدن تا خشک شدن از خود گرما آزاد می کنند، بنابراین توصیه میشود که به جای ظروف شیشهای یا سایر ظرفهایی که نقطه ذوب پایینی دارند از ظرفهای مخصوص مخلوط کردن اپوکسی استفاده کنید.

مخلوط کردن رزین و هاردنر با نسبت های متفاوت ممکن است منجر به افزایش زمان خشک شدن اپوکسی بیانجامد و حتی ممکن است سبب شود اپوکسی هرگز به صورت کامل خشک نشود، که منجر به خراب شدن سطح قطعه پرینت سه بعدی شده میگردد.

اپوکسی XTC-3D برای پوششدهی قطعات تولید شده با پرینتر سه بعدی ساخته شده و توصیه میشود از این اپوکسی استفاده نمایید، البته از هر اپوکسی دو قسمتی دیگری نیز میتوان برای این کاربرد استفاده نمود تا زمانی که به درستی آماده و روی سطح جسم پوشش دهیشود.

برای شروع ترکیب کردن دو بخش اپوکسی، پیش از باز کردن آنها ابتدا هر کدام را به خوبی تکان دهید و سپس با توجه به نسبتهای درج شده روی اپوکسی (Epoxy) هاردنر را با رزین مخلوط کرده و به خوبی هم بزنید، لازم است که میزان استفاده از هرکدام را با دقت رعایت کنید تا به کیفیت مناسب برسید. رزینهای اپوکسی پس از مخلوط شدن تا خشک شدن از خود گرما آزاد می کنند، بنابراین توصیه میشود که به جای ظروف شیشهای یا سایر ظرفهایی که نقطه ذوب پایینی دارند از ظرفهای مخصوص مخلوط کردن اپوکسی استفاده کنید.

مخلوط کردن رزین و هاردنر با نسبت های متفاوت ممکن است منجر به افزایش زمان خشک شدن اپوکسی بیانجامد و حتی ممکن است سبب شود اپوکسی هرگز به صورت کامل خشک نشود، که منجر به خراب شدن سطح قطعه پرینت سه بعدی شده میگردد.

اپوکسی XTC-3D برای پوششدهی قطعات تولید شده با پرینتر سه بعدی ساخته شده و توصیه میشود از این اپوکسی استفاده نمایید، البته از هر اپوکسی دو قسمتی دیگری نیز میتوان برای این کاربرد استفاده نمود تا زمانی که به درستی آماده و روی سطح جسم پوشش دهیشود.

پوششدهی سطح قطعات پرینت سه بعدی شده با اپوکسی

برای مخلوط کردن رزین و هاردنر به گونهای باید ترکیب کنید که مانع از بوجود آمدن حبابهای هوا در اپوکسی شوید. عملیات هم زدن را در حدود ۲ دقیقه به خوبی ادامه دهید تا مخلوط اپوکسی کاملا یکدست شود. علاوهبراین توجه داشته باشد که برای استفاده از اپوکسی، معمولا از زمان شروع اضافه کردن هاردنر به رزین بین ۱۰-۱۵ دقیق زمان دارید تا از آن با خواص مطلوب استفاده کنید.

پس از آماده شدن ترکیب اپوکسی برای پوشش سطح قطعه پرینت سه بعدی، آن را بر روی یک لایه فویل آلومینیومی که به شکل ظرف مستطیلی (مانند شکل زیر) درآوردهاید ریخته، تا بر قسمتهای موردنظر اعمال نمایید.

پس از آماده شدن ترکیب اپوکسی برای پوشش سطح قطعه پرینت سه بعدی، آن را بر روی یک لایه فویل آلومینیومی که به شکل ظرف مستطیلی (مانند شکل زیر) درآوردهاید ریخته، تا بر قسمتهای موردنظر اعمال نمایید.

پوششدهی سطح قطعات پرینت سه بعدی شده با اپوکسی

نخستین لایه از اپوکسی را با قلممو اسفنجی روی سطح قطعه پرینت سه بعدی شده بدون بوجود آمدن شره و قطره پوششدهی کنید، زمانی که کل قطعه آغشته به اپوکسی شد طبق راهنمای اپوکسی مورد استفادهتان اجازه دهید به میزان مورد نیاز خشک شود. (در این آزمایش همانطور که در شکل مشاهده میکنید ما نیمی از قطعه را پوشش دادهایم تا درنهایت تفاوت بین سطح پرداخت شده و پرداخت نشده را بهتر ببینیم)

پوششدهی سطح قطعات پرینت سه بعدی شده با اپوکسی

ممکن است پوشش یک لایه اپوکسی برای پرداخت قطعه شما کافی باشد ولی برای رسیدن به نتایج بهتر میتوانید پس از خشک شدن کامل لایهی اول اپوکسی بخشهای موردنیاز را با سنباده شماره ۱۰۰۰ یا بالاتر سنبادهکاری کنید و سپس با آب و پارچه کتان به خوبی تمیز نمایید و پس از خشک شدن کامل، مراحل پوششدهی سطح قطعه پرینت سه بعدی شده با اپوکسی را مجددا تکرار نمایید.

نقاط قوت

- معمولا یک لایه ی نازک اپوکسی بر روی دقت تولید قطعات پرینت شده تاثیر بدی ندارد.

- یک لایه محافظتی پیرامون قطعه بوجود میآورد که هم منجر به افزایش استحکام و کیفیت قطعه شده و هم سطح آن را در برابر عبور سیالات از داخل قطعه پرینت سه بعدی شده عایق میکند.

نقاط ضعف

- لایهها همچنان دیده میشوند با این تفاوت که زیر یک پوسته نازک قرار دارند.

- استفاده بیش از حد از رزین اپوکسی موجب کاهش یافتن دقت جزئیات قطعه شده و به سطح قطعه حالتی میدهد که انگار روی آن قطره چکیده شده است.

- معمولا یک لایه ی نازک اپوکسی بر روی دقت تولید قطعات پرینت شده تاثیر بدی ندارد.

- یک لایه محافظتی پیرامون قطعه بوجود میآورد که هم منجر به افزایش استحکام و کیفیت قطعه شده و هم سطح آن را در برابر عبور سیالات از داخل قطعه پرینت سه بعدی شده عایق میکند.

نقاط ضعف

- لایهها همچنان دیده میشوند با این تفاوت که زیر یک پوسته نازک قرار دارند.

- استفاده بیش از حد از رزین اپوکسی موجب کاهش یافتن دقت جزئیات قطعه شده و به سطح قطعه حالتی میدهد که انگار روی آن قطره چکیده شده است.

آبکاری فلز بر روی قطعات پرینت سه بعدی شده

یک قطعه کاربردی پرینت سه بعدی شده با روش FDM که سطح آن با نیکل آبکاری شده است )با تکنولوژی (Replikote

ابزارهای مورد نیاز : (برای آبکاری در خانه)

- محلول الکترولیت: محلول الکترولیت برای آبکاری فلزی قطعات پرینت سه بعدی شده را میتوان با مخلوط کردن نمک فلز، اسید و آب بدست آورد، ولی اگر میزان استفاده از هرکدام در هنگام مخلوط کردن به دقت اندازهگیری نشود و درصد خلوص مواد به اندازه کافی بالا نباشد، به سختی میتوان به کیفیت سطح مناسب رسید. همچنین اگر از محلولهای آماده و با کیفیت برای این فرآیند استفاده کنید، بسیار سادهتر به خروجی مطلوب خواهید رسید.

- ظرف نگهدارنده محلول الکترولیت

- آند تحلیل رونده: فلز مورد استفاده در آند باید مشابه فلز موجود در نمک فلز باشد، مثلا اگر از کات کبود (نمک سولفات مس) در محلول الکترولیت استفاده شده پس آند باید از جنس مس باشد. هر جسمی از جنس فلز مورد استفاده برای آبکاری قطعات پرینت سه بعدی میتواند به عنوان آند مورد استفاده قرارگیرد، مانند مفتول یا سیم از جنس فلز مورد نظر یا ورقه های نازک مخصوص آبکاری.

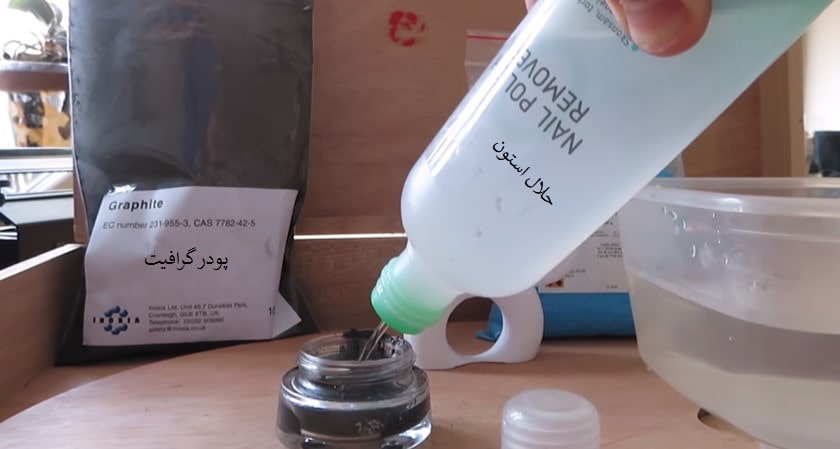

- رنگ رسانا یا محلول گرافیت و استون: جسم موردنظر برای آبکاری و ایجاد پوشش فلز باید رسانا باشد ، پس برای اینکه بتوان قطعات پرینت سه بعدی غیر فلزی را نیز آبکاری نمود باید یک لایه رنگ رسانا بر روی سطح قطعه پرینت سه بعدی ایجاد کرد یا یک لایه از محلول گرافیت و استون با نسبت ترکیب ۱ به ۱ بر روی سطح جسم اعمال کنید. ایجاد رنگ رسانا بر روی انواع ترموپلاستیکهای قابل پرینت به روش FDM سازگار است، ولی استفاده از ترکیب گرافیت فقط بر روی قطعات از جنس ABS کار میکند.

- یکسوکننده جریان برق (Rectifier): بهجای یکسوکننده جریان الکتریکی میتوانید از باتری نیز استفاده کنید ولی باتری بازدهی بسیار پایینتری از آن دارد. از طرفی یکسوکننده از نظر ملاحظات ایمنی نیز گزینه بهتری میباشد زیرا باتری نمیتواند مانند یکسوکننده به صورت مداوم انرژی مورد نیاز را تامین کند و لذا سطح قطعه ممکن است به طور کامل یک دست آبکاری نشود.

- پیچ یا قلاب رسانا

- ست کابل پراب تست

- دستگاه مولتیمتر

- دستکشهای غیر رسانا و عینک ایمنی

محلول های الکترولیت خاصیت اسیدی دارند و اگر وارد چشم شوند میتوانند عوارض گستردهای داشته باشند، بنابراین اکیدا توصیه میشود در طی انجام فرآیند از عینک ایمنی استفاده نمایید. از طرفی این محلولها میتوانند به پوست نیز آسیب برسانند لذا برای این کار حتما از دستکشهای مناسب استفاده نمایید.

برای تهیه محلول گرافیت استون، باید پودر گرافیت و حلال استون را به نسبت برابر باهم ترکیب کرده و به خوبی هم بزنید

فرآیند کاری: از این روش میتوانید برای آبکاری قطعات پرینت سه بعدی شده در منزل یا کارگاه خودتان و ایجاد یک لایه پوشش فلزی بر روی قطعات استفاده کنید. (این کار برای شما کیفیت مطلوب خانگی را ایجاد میکند، ولی اگر به پوشش بسیار یکنواخت یا استفاده از فلزات متنوع برای آبکاری مانند پوشش کروم نیاز دارید، کسب دانش گستردهای در این زمینه و علم مواد لازم است، پس توصیه میشود در این موارد کار را به کارگاههای آبکاری بسپارید)

در عین حال در ادامه این آموزش، روش آبکاری مس بر روی قطعات پرینت سه بعدی را شرح میدهیم.

شما در کارگاه خانگیتان میتوانید روی قطعات پرینت سه بعدی خود پوششی از جنس مس یا نیکل ایجاد کنید که در صورت نیاز، باقی فلزات را نیز میتوان بعدا روی این پوششها آبکاری نمود. نکته بسیار مهم در آبکاری قطعات پرینت سه بعدی، صیقلی بودن سطح قطعه پیش از شروع فرآیند آبکاری میباشد پس شما باید ابتدا با سایر روشهای قبلی که در این آموزش ارائه شد سطح قطعه خود را کاملا پرداخت کرده و به بهترین کیفیت سطح ممکن برسانید و سپس آبکاری قطعه را شروع نمایید، زیرا پس از آبکاری دیگر امکان سنبادهزنی یا هیچگونه روشهای پرداخت وجود ندارد و هرگونه نقصی که بر روی سطح بوجود بیاید کاملا قابل مشاهده میباشد.

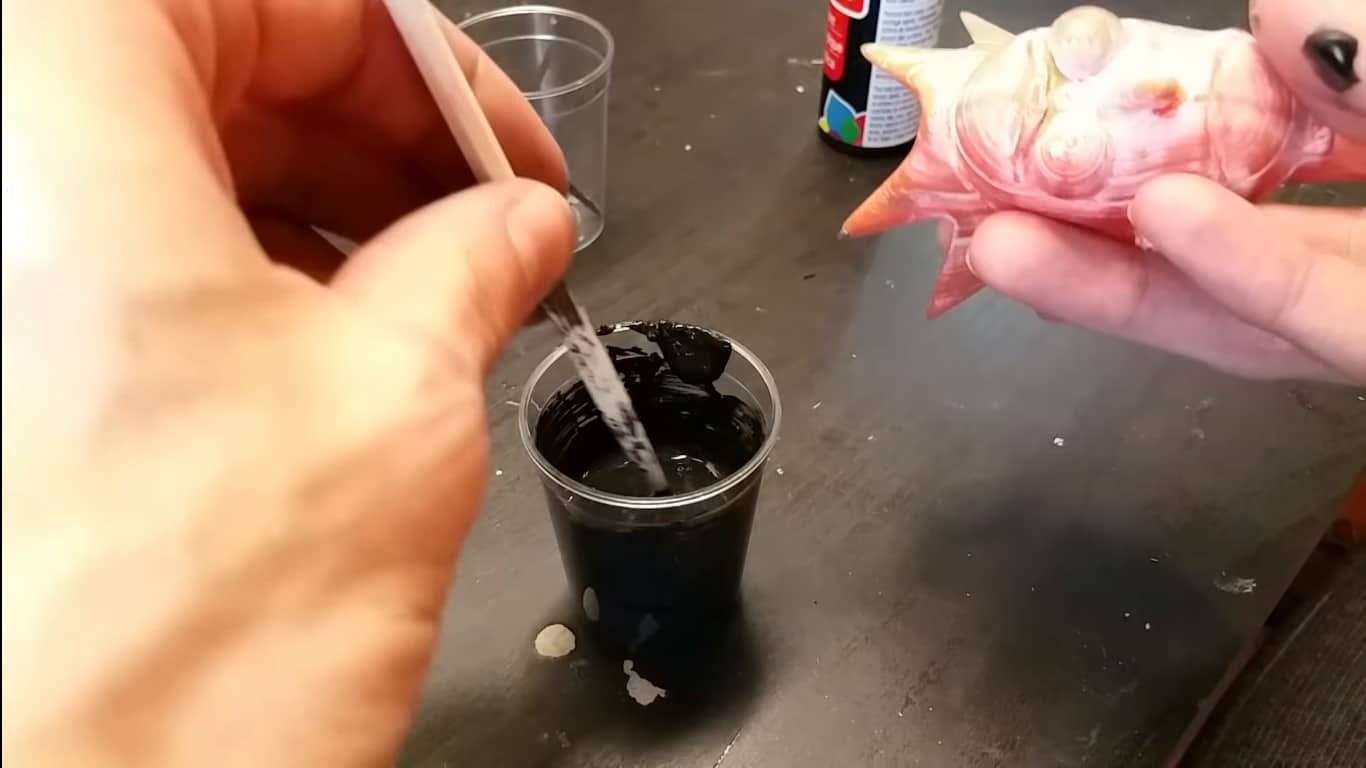

حال قطعه سنبادهزده شده و تمیز خود را در رنگ رسانا فرو برده تا یک لایه بر روی سطح آن پوشش داده شود. (یا با قلممو به خوبی تمام سطح قطعه را پوشش دهید) همچنین اگر قطعهی پرینت سه بعدی شده از جنس ABS است میتوانید به جای رنگ رسانا از محلول گرافیت و استون نیز استفاده کنید.

در عین حال در ادامه این آموزش، روش آبکاری مس بر روی قطعات پرینت سه بعدی را شرح میدهیم.

شما در کارگاه خانگیتان میتوانید روی قطعات پرینت سه بعدی خود پوششی از جنس مس یا نیکل ایجاد کنید که در صورت نیاز، باقی فلزات را نیز میتوان بعدا روی این پوششها آبکاری نمود. نکته بسیار مهم در آبکاری قطعات پرینت سه بعدی، صیقلی بودن سطح قطعه پیش از شروع فرآیند آبکاری میباشد پس شما باید ابتدا با سایر روشهای قبلی که در این آموزش ارائه شد سطح قطعه خود را کاملا پرداخت کرده و به بهترین کیفیت سطح ممکن برسانید و سپس آبکاری قطعه را شروع نمایید، زیرا پس از آبکاری دیگر امکان سنبادهزنی یا هیچگونه روشهای پرداخت وجود ندارد و هرگونه نقصی که بر روی سطح بوجود بیاید کاملا قابل مشاهده میباشد.

حال قطعه سنبادهزده شده و تمیز خود را در رنگ رسانا فرو برده تا یک لایه بر روی سطح آن پوشش داده شود. (یا با قلممو به خوبی تمام سطح قطعه را پوشش دهید) همچنین اگر قطعهی پرینت سه بعدی شده از جنس ABS است میتوانید به جای رنگ رسانا از محلول گرافیت و استون نیز استفاده کنید.

سعی کنید سطح قطعه را طوری دقیق پوشش دهید که در کیفیت سطح و دقت جزئیات تغییر چندانی بوجود نیاد و درصورتی که حتی اضافاتی بر روی سطح ایجاد شد پس از اینکه پوشش رسانا کاملا خشک شد، سطح آن را برای رسیدن به کیفیت مطلوب نهایی سنبادهزنی نمایید. (بهترتیب از سنبادههای شماره ۶۰۰، ۱۰۰۰و ۲۰۰۰ استفاده کنید)

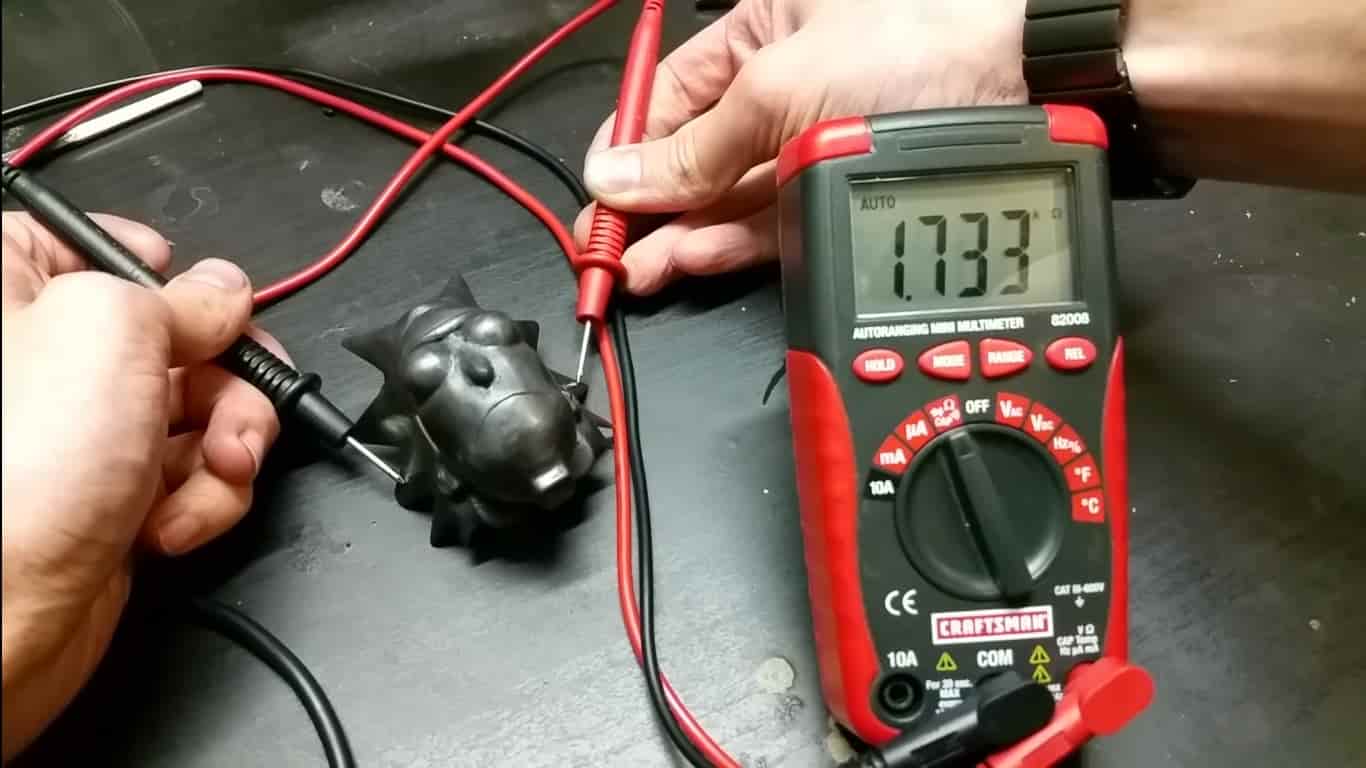

پس از اینکه تمام سطح قطعه پرینت سه بعدی شده را به خوبی با محلول یا رنگ رسانا پوشش دادید و سطح صیقلی مطلوب را با سنبادهزنی ایجاد نمودید، باید رسانایی سطح قطعه را توسط مولتیمتر و پراب تست، کنترل کنید.

برای این کار هر یک از نوکهای پراب مولتیمتر را بر روی نقاط مختلف سطح قطعه پوشش داده شده قرار دهید و ولتاژ و مقاومت عبوری سطح را کنترل نمایید.

هنگامی که از جریان عبوری سطح قطعه پرینت سه بعدی اطمینان حاصل کردید، حال میتوان قطعه را برای فرآیند آبکاری و ایجاد پوشش فلزی بر روی آن درون محلول الکترولیت فلز مورد نظر قرار دهید.

جهت تهیه محلول الکترولیت برای ایجاد آبکاری مس بر روی قطعه پرینت شده باید نمک هم جنسش یعنی سولفات مس (کات کبود) را در آب ترکیب کنید.

هنگامی که از جریان عبوری سطح قطعه پرینت سه بعدی اطمینان حاصل کردید، حال میتوان قطعه را برای فرآیند آبکاری و ایجاد پوشش فلزی بر روی آن درون محلول الکترولیت فلز مورد نظر قرار دهید.

جهت تهیه محلول الکترولیت برای ایجاد آبکاری مس بر روی قطعه پرینت شده باید نمک هم جنسش یعنی سولفات مس (کات کبود) را در آب ترکیب کنید.

برای رسیدن به نتیجه مطلوبتر و افزایش سرعت واکنش محلول الکترولیت پیشنهاد میشود نمک فلز را در آب گرم (بیش از ۳۰درجه سانتیگراد) اضافه کنید و ترکیب را به خوبی هم بزنید تا بهصورت کاملا یکنواخت درآید.

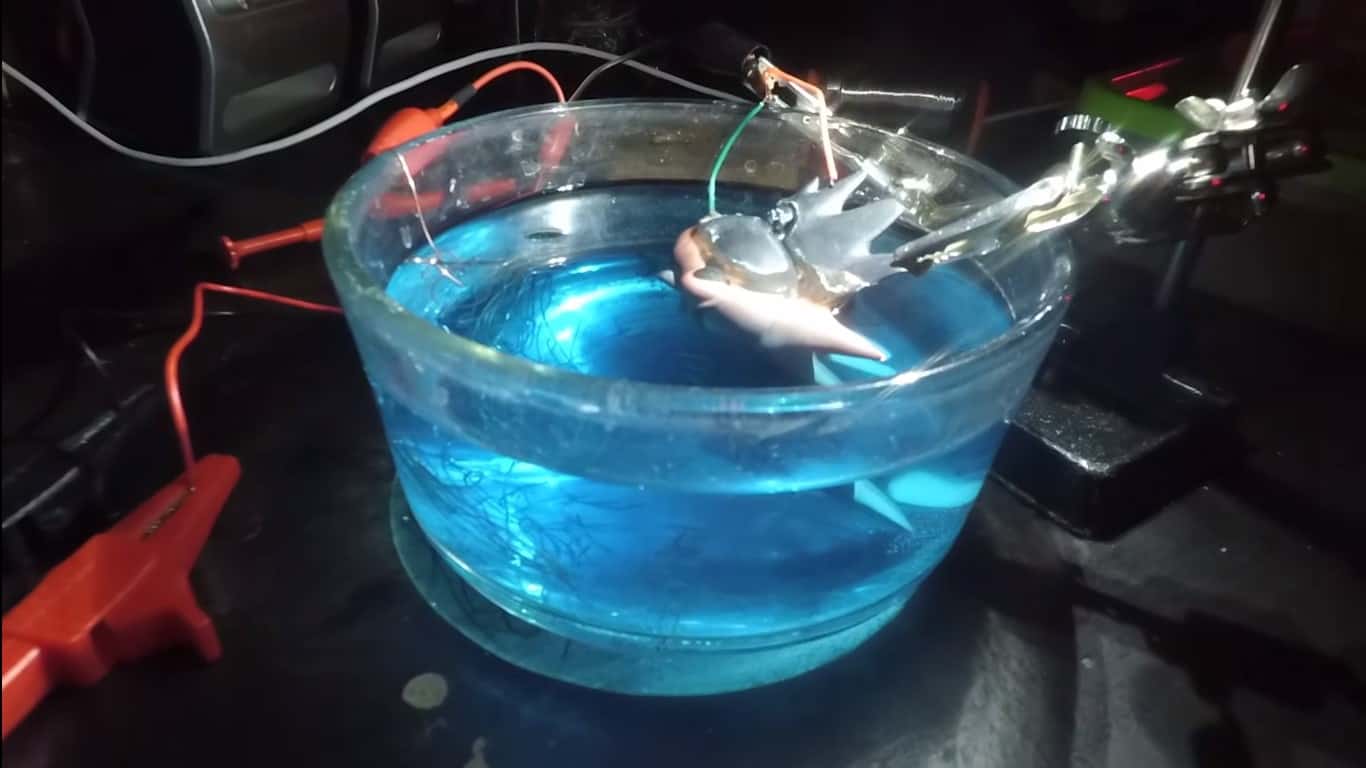

حال باید اتصالات منبع تغذیه به الکترودهای کاتد و آند را برای شروع فرآیند آبکاری برقرار کرده و قطعه را درون محلول الکترولیت قرار دهید.

حال باید اتصالات منبع تغذیه به الکترودهای کاتد و آند را برای شروع فرآیند آبکاری برقرار کرده و قطعه را درون محلول الکترولیت قرار دهید.

پیشنهاد میشود ولتاژ منبع تغذیه را در حدود ۶ ولت قرار دهید و شدت جریان عبوری در طی فرآیند آبکاری طوری تنظیم کنید که در حدود ۰/۲ آمپر قرار گیرد.

برای انجام فرآیند آبکاری، قطعه پرینت سه بعدی شده را که با ایجاد پوشش گرافیت، رسانای الکتریسیته شده است، بهعنوان کاتد (الکترود منفی) و مقداری از فلز مس را که میخواهیم بر روی قطعه پوشش داده شود را به عنوان قطب آند (الکترود مثبت) متصل قرار میدهیم و در محلول الکترولیت تهیه شده فرو میبریم. (به عنوان نمونه ما در این آزمایش از مقدار مناسبی سیم مسی به عنوان آند استفاده کردهایم)

به همین صورت پس از گذشت زمان نهچندان زیادی مشاهده میشود در حین الکترولیز، ذرات ریز مس بر روی سطوح قطعه پرینت سه بعدی مینشینند و لایهای از فلز مس سطح قطعه پرینت سه بعدی را خواهد پوشاند.

به همین صورت پس از گذشت زمان نهچندان زیادی مشاهده میشود در حین الکترولیز، ذرات ریز مس بر روی سطوح قطعه پرینت سه بعدی مینشینند و لایهای از فلز مس سطح قطعه پرینت سه بعدی را خواهد پوشاند.

اگر تمام قطعه شما بهطور کامل در محلول الکترولیت فرو نرفته و پوشش مسی بر آن ایجاد نشده است، پس از تکیمل آبکاری یک بخش، قطعه را چرخانده و سطوح دیگر را در محلول فرو ببرید تا کل قطعه بهصورت یکنواخت توسط فلز مورد نظر پوشش داده شوند.

در صورتی که پس از آبکاری کامل قطعه پرینت سه بعدی شده بر روی سطح، اضافات یا اختلاف رنگی بهدلیل پوشش غیریکنواخت بوجود آمده بود، میتوانید سطح قطعه را با سنبادهی ۱۰۰۰ و سپس ۲۰۰۰ یکدست و صیقلی نمایید. (برای این کار استفاده از سنبادههای با شمارههای پایینتر و خشن هرگز توصیه نمیشود زیرا باعث بوجود آمدن خط و خش بر روی پوشش خواهند شد)

در صورتی که پس از آبکاری کامل قطعه پرینت سه بعدی شده بر روی سطح، اضافات یا اختلاف رنگی بهدلیل پوشش غیریکنواخت بوجود آمده بود، میتوانید سطح قطعه را با سنبادهی ۱۰۰۰ و سپس ۲۰۰۰ یکدست و صیقلی نمایید. (برای این کار استفاده از سنبادههای با شمارههای پایینتر و خشن هرگز توصیه نمیشود زیرا باعث بوجود آمدن خط و خش بر روی پوشش خواهند شد)

پس از انجام سنبادهکاری نهایی سطح قطعه آبکاری شده (با سنبادههای نرم) هنگامی که کیفیت مطلوب برایتان حاصل شد کار به پایان رسیده است.

در تصویر پایین قطعه پرینت سه بعدی شده را در دو حالت قبل و بعد از فرآیند آبکاری مشاهده میکنید. تصویر سمت راست قطعه پرینت سه بعدی را نشان میدهد که سطح آن ابتدا بهخوبی سنبادهزنی و صاف شده است و تصویر سمت چپ همان قطعه را پس از ایجاد پوشش مس بر روی سطح قطعه نشان میدهد.

در تصویر پایین قطعه پرینت سه بعدی شده را در دو حالت قبل و بعد از فرآیند آبکاری مشاهده میکنید. تصویر سمت راست قطعه پرینت سه بعدی را نشان میدهد که سطح آن ابتدا بهخوبی سنبادهزنی و صاف شده است و تصویر سمت چپ همان قطعه را پس از ایجاد پوشش مس بر روی سطح قطعه نشان میدهد.

پیشنهاد حرفهای: پیش از شروع آبکاری به دو مورد توجه داشته باشید تا به نتیجهی سادهتر و مطلوبتر دست یابید، اول اینکه ظرف مورد نظر برای نگهداری محلول الکترولیت را به اندازهای انتخاب کنید که بتوان تمام قطعه را به یکباره درون محلول فرو برد و مورد دوم اینکه فلز تحلیل رونده در آند را به اندازه کافی قرار دهید تا در حین انجام فرآیند بتواند تمام سطح قطعه پرینت سه بعدی شما را به خوبی پوشش دهید. این دو نکته هم بر روی کیفیت نهایی آبکاری قطعه شما تاثیرگذار است و هم زمان انجام این فرآیند را به اندازه قابل توجهی کاهش میدهد.

نقاط قوت

- اگر با دقت انجام شود می تواند به خروجی بسیار با کیفیتی منجر شود.

- به شما تنوع بیشتری در انتخاب شکل ظاهری و جنسهای مختلف برای قطعه میدهد.

نقاط ضعف

- به صورت کلی آبکاری حرفهای قطعات پرینت سه بعدی، معمولا از سایر روشهای پرداخت سطح هزینهبرتر است و همچنین انجام دادن این فرآیند در خانه یا کارگاه شخصی به تجهیزات بیشتری نسبت به سایر روشهای قبلی نیاز دارد.

- آبکاری قطعات پرینت سه بعدی شده در خانه درصورت عدم رعایت نکات ایمنی میتواند منجر به برقگرفتگی و سوختگی با اسید نیز گردد.

- اگر با دقت انجام شود می تواند به خروجی بسیار با کیفیتی منجر شود.

- به شما تنوع بیشتری در انتخاب شکل ظاهری و جنسهای مختلف برای قطعه میدهد.

نقاط ضعف

- به صورت کلی آبکاری حرفهای قطعات پرینت سه بعدی، معمولا از سایر روشهای پرداخت سطح هزینهبرتر است و همچنین انجام دادن این فرآیند در خانه یا کارگاه شخصی به تجهیزات بیشتری نسبت به سایر روشهای قبلی نیاز دارد.

- آبکاری قطعات پرینت سه بعدی شده در خانه درصورت عدم رعایت نکات ایمنی میتواند منجر به برقگرفتگی و سوختگی با اسید نیز گردد.

لینک های مفید

لینک داخلی:

پرداخت سطح مقدماتی قطعات پرینت سه بعدی

لینک داخلی:

پرداخت سطح پیشرفته قطعات پرینت سه بعدی

آیا این مطلب برای شما مفید بود؟

شما قبلا به این مطلب رای داده اید.